Cette page a été traduite automatiquement.

Merci de bien vouloir compléter un sondage de 1 minute concernant la qualité de cette traduction.

Charge rapide de la batterie avec la Simscape Battery et About:Energy

Par Darryl Doyle et Yashraj Tripathy, About:Energy ; Steve Miller et Sebastián Arias, MathWorks

L'intégration de TSPMe d'About:Energy et de modèles électriques avec des modèles de packs détaillés rendus possibles par Simscape Battery, garantit la précision et la sécurité des systèmes de gestion de batterie, augmentant ainsi les progrès en cours dans le domaine de la charge des batteries.

Le temps de charge rapide de la batterie est un indicateur de performance clé dans le design des véhicules électriques (VE) et une préoccupation majeure des clients de VE. Cet article montre comment générer des profils de charge rapide, sûrs et robustes, pour différentes tailles de systèmes de batterie à l'aide de Simscape Battery™, ainsi que des blocs et des paramètres de modèles de cellules personnalisés, développés par About:Energy. Cela inclut les profils de charge rapide de batterie DC niveau 1 (jusqu'à 80 kW) et niveau 2 (jusqu'à 400 kW, également référencé niveau 3) selon SAE J1772. Cet article montre également comment mettre à l'échelle des modèles de cellules de batterie personnalisés à l'aide de Simscape™ et du workflow de Battery Pack Builder de Simscape Battery (Figure 1).

Plusieurs processus à l’intérieur d’une cellule de batterie lithium-ion EV affectent la vitesse maximale à laquelle la cellule peut se charger, comme la diffusion du lithium dans l’électrode négative et le transport du lithium-ion dans l’électrolyte. Ces processus se déroulent à l'échelle microscopique et sont régis par la température locale, l'état de charge (SOC) et l'état de santé (SOH) des cellules individuelles de la batterie, ainsi que par la chimie des cellules. D'autres facteurs entrent également en jeu au niveau des modules et des packs de batterie, tels que les limites de courant du système et du chargeur CC, les écarts de température entre les cellules dus à la stratégie de gestion thermique, les écarts de SOC dus au design électrique, la stratégie de contrôle, l'emplacement des capteurs, la résistance électrique hors cellule. et la variabilité de la fabrication. Ces facteurs supplémentaires peuvent limiter encore davantage les taux de recharge rapide. Par conséquent, il est crucial de prendre en compte toutes ces variables dans tout workflow de design et de validation de batterie.

Modèles de cellules de batterie

La fonctionnalité Battery Builder de Simscape Battery permet la création automatisée de modèles de modules et de packs de batterie à partir de blocs Simscape définis par l’utilisateur, pour une seule cellule de batterie, y compris les blocs de cellules de batterie fournis par About:Energy. Dans cet article, nous présentons deux types de modèles de batteries précédemment validés, d'une cellule 2170 riche en nickel et à haute énergie fournis par About:Energy :

- Un modèle thermique à particule unique avec électrolyte (TSPMe), qui donne accès aux états électrochimiques internes ou aux variables nécessaires à l'exécution de tâches telles que le contrôle rapide de la charge.

- Un modèle de circuit équivalent (ECM) paramétré spécifiquement pour une charge rapide, qui fournit des temps de calcul relativement plus rapides une fois mis à l'échelle au niveau du module ou du pack.

La bibliothèque Simscape Battery contient également des blocs de modèles de cellules de batterie qui utilisent l'approche de circuit équivalent et un modèle électrochimique à particule unique (Figure 2). Ceux-ci sont disponibles dans Simscape Battery à partir de R2023b et R2024a.

Exemple concret de passage de cellule à module

Nous pouvons utiliser la fonctionnalité de création de batterie de Simscape Battery pour prototyper rapidement des modèles de système de batterie et évaluer les temps de charge rapide de la batterie pour différents niveaux de sous-composants dans une large gamme de conditions limites thermiques et électriques et d'états de fonctionnement initiaux (SOC et température).

Avant tout, nous devons définir un objet cellule de batterie et lier cet objet cellule au bloc de modèle de cellule correspondant fourni par About:Energy. Nous mettons d’abord à l’échelle l’ECM. Pour utiliser le bloc ECM, nous chargeons les paramètres électrothermiques fournis par About:Energy, qui sont contenus dans une structure nommée cellData.

run("CellModelParameters.mlx") % Load cell ECM parameters (e.g., capacity, energy)

Pour définir l'objet cellule de batterie, nous devons instancier la classe Cell du package Battery Builder dans Simscape Battery comme suit :

import simscape.battery.builder.* % Import battery builder package battCell = Cell(Geometry = CylindricalGeometry(... 'Height',simscape.Value(cellData.cellHeight,'m'),... 'Radius',simscape.Value(cellData.cellRadius,'m')), ... Capacity = simscape.Value(cellData.cellCapacity,"A*hr"), ... Energy = simscape.Value(cellData.cellNominalEnergy,"W*hr")); % Cell object

Nous pouvons lier notre objet cellule de batterie aux blocs personnalisés About:Energy en modifiant la propriété CellModelOptions comme suit :

battCell.CellModelOptions.CellModelBlockPath = "AE_Mathworks_lib/AE_mathworks_ECM"; disp(battCell.CellModelOptions) CellModelBlock with properties: CellModelBlockPath: "AE_Mathworks_lib/AE)_mathworks_ECM" BlockParameters: [1x1 struct]

Pour cet exemple, nous créons une batterie de traction de type automobile de 400 volts composée de 16 modules de batterie. Chaque module de batterie est constitué de 36 cellules cylindriques connectées électriquement en parallèle puis de six de ces assemblages parallèles connectés électriquement en série (36p6s). Le code permettant de transformer le composant cellulaire en un assemblage parallèle, puis en un module, est présenté ci-dessous :

battPSet = ParallelAssembly(Cell = battCell, NumParallelCells = 36,... Rows = 9, ModelResolution="Detailed",... NonCellResistance = "on",... AmbientThermalPath="CellBasedThermalResistance", ... CoolantThermalPath="CellBasedThermalResistance",... CoolingPlate="Bottom"); % Parallel assembly object battModule = Module(ParallelAssembly = battPSet, NumSeriesAssemblies = 6,... NonCellResistance = "on",... ModelResolution="Grouped",... SeriesGrouping = [1,4,1],... ParallelGrouping = [36,1,36],... AmbientThermalPath="CellBasedThermalResistance", ... CoolantThermalPath="CellBasedThermalResistance",... CoolingPlate="Bottom"); % Module object

Alternativement, nous pouvons également définir ce même design de batterie et ces mêmes objets à l'aide de l'application Battery Builder (Figure 3).

Nous pouvons générer automatiquement des modèles Simscape à partir des objets batterie définis ci-dessus en appelant la fonction buildBattery. Lors de l'appel de cette fonction, nous pouvons également définir la paire nom-valeur MaskParameters à « VariableNamesByType » pour générer un script avec tous les paramètres requis pour exécuter le modèle. Avant la création du modèle, nous pouvons vérifier la définition et le design de notre batterie en utilisant l’objet BatteryChart, qui permet de visualiser la géométrie et le positionnement des cellules de la batterie dans un espace 3D. Le tableau 1 présente les résultats typiques de l'utilisation de ces fonctions pour nos objets module et assemblage parallèle.

| Code de visualisation de la batterie | Code de création du modèle de batterie |

f = uifigure(Color="w");

BatteryChart(Battery=battPSet);

|

buildBattery(battPSet, Library= "detailedPSet",... MaskParameters = "VariableNamesByType"); |

f = uifigure(Color="w");

BatteryChart(Battery=battModule);

|

buildBattery(battModule, Library= "groupedModule",... MaskParameters = "VariableNamesByType"); |

Ensuite, nous définissons la charge électrique à charge rapide, utilisée pour tester les modèles de batterie générés. Pour ce faire, nous devons d’abord estimer la capacité de charge rapide des cellules de batterie.

Charge rapide au niveau des cellules

Lors d'un événement de charge rapide, le risque de dépôt de lithium est plus élevé en fonction des conditions de fonctionnement de la batterie et de son électrochimie. En fin de compte, le principal facteur à l’origine du dépôt de lithium est la différence de potentiel local entre les phases solide et liquide à l’interface électrolyte anode, qui est affectée par de nombreux facteurs, tels que la température, les limitations de diffusion, le SOC et le taux de charge. Les températures froides entraînent généralement des phénomènes de transport lents et des différences de potentiel plus importantes lors de la charge. Par conséquent, les différences de température intracellulaire et de SOC entraîneront naturellement un risque accru de dépôt de lithium dans différentes régions de la cellule. Ces différences seront toujours présentes compte tenu du design spécifique de la cellule et des conditions aux limites thermiques entourant la cellule. Le tableau 2 présente les principales variables internes et conditions aux limites qui doivent être prises en compte pour obtenir un profil de charge sûr et rapide.

| Variable | Description et Code |

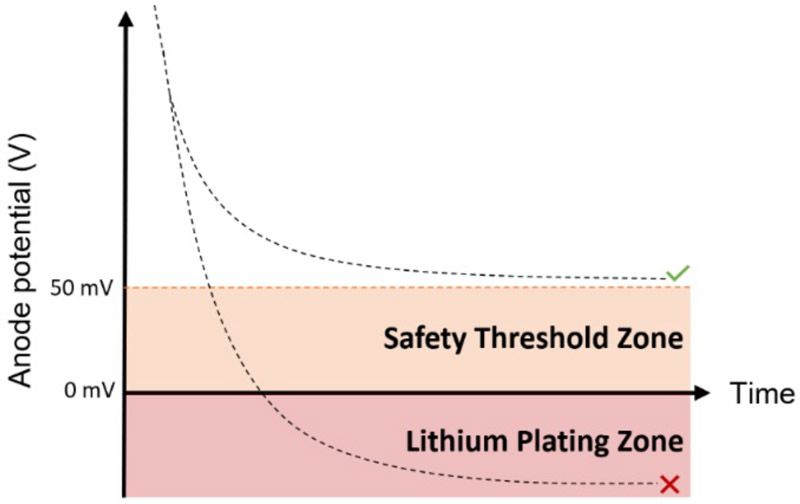

| Potentiel anodique | Nous utiliserons le potentiel électrostatique de l’électrode négative par rapport à une électrode de référence Li/Li+ comme indicateur d’un risque accru de dépôt de lithium et de dégradation accélérée. Pendant la charge, ce potentiel diminue en raison des processus de transport de masse et de réaction chimique qui se produisent à l’intérieur de la cellule. Pour réduire les risques de dépôt de lithium, ce potentiel ne doit pas descendre trop en dessous de 0 V. Dans cet exemple, ce seuil de potentiel sera arbitrairement fixé à 50 mV.

AnodePotentialThreshold = 0.05; % Unit: V

|

| Température de la batterie | La température des cellules doit rester inférieure à sa limite opérationnelle pour limiter la dégradation et réduire le risque d'emballement thermique. TemperatureThreshold = 55 + 273.15; % Unit: K

|

| Température initiale de la batterie | Des températures plus chaudes permettent des courants plus élevés. Si la température de fonctionnement maximale est atteinte, le système de contrôle réduira le courant et prolongera le temps de charge. Des températures initiales plus froides fournissent un plus grand delta de température pour amortir la génération de chaleur élevée, mais des températures plus froides limitent également le courant maximum. Par conséquent, il existe une température initiale optimale et elle peut être trouvée à l’aide de simulations ou d’essais physiques. InitialCellTemperature = 35 + 273.15; % Unit: K

|

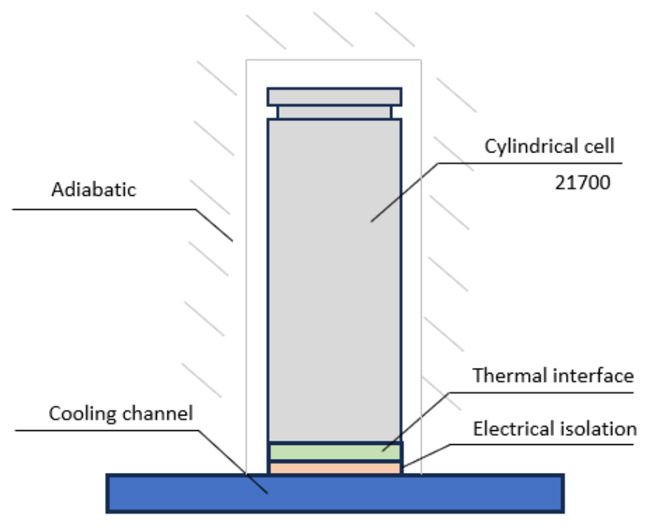

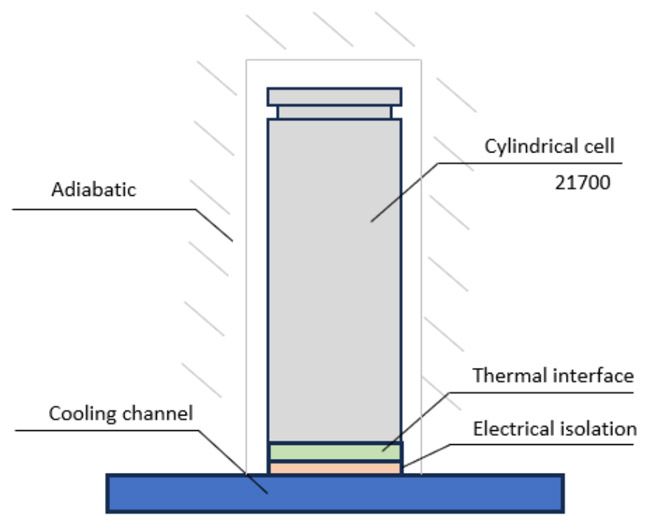

| Conditions limites de gestion thermique | Dans cet exemple, nous considérons une cellule de batterie « refroidie par le bas » enrobée dans une plaque de refroidissement, comme indiqué dans le diagramme suivant. Nous supposerons une résistance thermique constante de 5 K/W définie depuis la surface inférieure de la cellule jusqu'au liquide de refroidissement dans le canal de refroidissement.

CellThermalPathResistance = 5; % Unit: K/W

|

| Tension aux bornes de la batterie | Pendant la charge, la tension des cellules augmente. Pour éviter les conditions de surtension ou de surcharge, la tension de la batterie ne peut pas dépasser le maximum spécifié par le fournisseur de cellules. MaximumBatteryVoltage = 4.2; % Unit: V

|

| Batterie entièrement chargée | A la fin de la phase de charge, la tension aux bornes remonte vers son niveau maximum. Pour assurer une charge rapide optimale et éviter les conditions de surcharge, le courant doit être réduit par pas de tension constante (CV). Dans cet article, la condition de charge complète (100 % SOC) est atteinte une fois que la valeur actuelle tombe en dessous de 1/10 de la capacité nominale de la cellule. FullyChargedCurrentThreshold = cellData.cellCapacity/10; % Unit: A

|

| Courant de charge maximal | Cette valeur doit être spécifiée par le fabricant de la batterie pour un ensemble spécifique de conditions (SOC, SOH, température). En général, les batteries peuvent accepter des courants de charge plus élevés pendant de courtes périodes et des courants de charge plus faibles pendant des périodes plus longues. MaximumChargeCurrent = 30; % @ 0% SOC, instantaneous limit, Unit: A

|

Méthodologie de profil de charge rapide

Pour surveiller le potentiel de l'anode sur l'ensemble de l’enroulement de la cellule, un modèle de niveau de cellule électrothermique discrétisé en hauteur a été créé en utilisant le langage Simscape et le modèle TSPMe About:Energy comme base (Figure 4). Le modèle thermique est discrétisé le long de la hauteur pour capturer les gradients thermiques résultant du refroidissement de la base. Les éléments discrétisés sont connectés électriquement en parallèle et thermiquement en série de manière à reproduire les composants internes de la cellule et à permettre une résolution d'état interne plus élevée. Des résolutions d'état plus élevées et plus précises peuvent être obtenues en divisant également les éléments radialement. About:Energy fournit également des blocs de modèles thermiques Simscape 2D.

Trois contrôleurs PI réduisent le courant maximum autorisé et maintiennent des conditions de fonctionnement sûres (Figure 5) :

La dérivation du courant de charge optimal utilise cette stratégie (Figure 6) :

- Chargez la batterie au rythme le plus rapide autorisé par le fournisseur à 0 % SOC et à la température initiale sélectionnée.

- Réduisez le courant si le potentiel de l'anode atteint sa valeur seuil spécifiée.

- Réduisez si le point le plus chaud de la cellule de la batterie atteint la température de fonctionnement maximale.

- Réduisez si la tension aux bornes atteint la limite de tension maximale pour éviter une surcharge.

- Si nécessaire, ajoutez d'autres conditions de déclassement basées sur d'autres états, comme la concentration de lithium dans l'électrolyte.

- La charge s'arrête une fois que le palier de tension constante atteint C/10.

- Stockez le signal de courant final délivré en tant que profil de courant de charge rapide final.

cellSimulation = sim("CellLevelFastCharge.slx","StartTime","0","StopTime","3600"); run("PlotCellSimulation.mlx");

Le tableau 3 résume les résultats de simulation discrétisés au niveau des cellules compte tenu de nos hypothèses.

| Fenêtre SOC | Temps de charge rapide (min) | Conditions |

| 0 à 80 % | 14 | @ 35 °C de température initiale, BoL et contraintes supposées |

| 0 à 100 % | 30 | @ 35 °C température initiale, BoL, condition C/10 CV |

Carte de charge rapide des cellules

Le contrôleur de charge rapide établi dans la section précédente produira un profil de courant qui n'est valable que pour la température initiale et le SOC supposés et ne prend pas en compte les non-uniformités dans les valeurs initiales ou dynamiques de ces états. Nous pouvons obtenir une carte bidimensionnelle plus générale du courant de charge maximal en fonction de la température et du SOC (au début de la vie) en exécutant plusieurs simulations dans différentes conditions initiales.

En utilisant la logique Stateflow®, pour chaque ensemble de conditions initiales, nous pouvons exécuter une simulation dans laquelle nous augmentons rapidement le courant de zéro ampère jusqu'à atteindre le seuil de potentiel anodique ou le seuil de tension aux bornes (Figure 7). Lorsqu'un de ces seuils est atteint, nous réduisons le courant pour maintenir la variable limite constante à son seuil pendant une durée donnée. Dans cet article, cette durée sera arbitrairement définie à 60 secondes (parfois appelée limite continue) pour imiter un événement de longue durée comme une charge.

En général, des durées plus longues se traduisent par des limites de courant plus faibles ou plus restrictives. La simulation s'arrête à la période donnée, puis nous enregistrons la valeur actuelle finale comme limite (Figure 8). La carte résultante peut être utilisée comme entrée dans nos simulations niveau système précédemment définies, qui n'ont pas accès aux états électrochimiques internes comme le(s) potentiel(s) d'anode.

InitialCellTemperatureVector = [5,15,25,35,45,50] + 273.15; % Unit: K InitialSOCVector = [0,0.05,0.1,0.2,0.5,0.6,0.8,0.95]; % Unit: - for initTempIdx = 1:numel(InitialCellTemperatureVector) for initSOCIdx = 1:numel(InitialSOCVector) InitialCellTemperature = InitialCellTemperatureVector(initTempIdx); InitialSOC = InitialSOCVector(initSOCIdx); cellSimulations(initTempIdx).SOCPoint(initSOCIdx).Data = sim("CellLevelFastChargeLimitsStateFlow.slx","StartTime","0","StopTime","60"); cellCurrentLimit(initTempIdx,initSOCIdx) = cellSimulations(initTempIdx).SOCPoint(initSOCIdx).Data.simout.Data(end); save cellCurrentLimit end end newCellCurrentLimit = [cellCurrentLimit, zeros(1,numel(cellCurrentLimit(:,1)))']; figure("Color","w") [xq,yq]= meshgrid([5:1:50]+273.15, 0:0.05:1); vq = griddata(InitialCellTemperatureVector,[InitialSOCVector,1],newCellCurrentLimit',xq,yq); mesh(xq,yq,vq) xlabel('Temperature (°C)') ylabel('State of Charge (-)') zlabel('Current Limit (A)') view([-5 3.5 5])

Assemblage parallèle – Charge rapide de niveau

Lors de la fabrication de batteries pour véhicules électriques, une cellule de batterie est généralement d’abord connectée électriquement en parallèle à d’autres cellules pour former un assemblage parallèle, augmentant ainsi la capacité et l’énergie de la batterie. Pour calculer le profil de charge rapide d’un sous-système d’assemblage parallèle, il suffit de multiplier le profil de charge rapide des cellules obtenu par le nombre de cellules en parallèle. En fonction de ce nombre P, le courant de charge rapide qui en résulte peut dépasser la limite de courant maximale des chargeurs CC de batterie courants présents dans les stations de recharge. Il s’agit d’une contrainte importante à garder à l’esprit lorsque l’on tente de prédire les temps de charge rapide au niveau du système.

Considérant une énergie de batterie spécifique avec un nombre total fixe de cellules, les batteries de 400 volts auront généralement un nombre plus élevé de cellules connectées en parallèle que les systèmes de 800 volts. Si nous voulons utiliser le profil de charge rapide optimal des cellules dérivé dans la première section, il s’ensuit que le nombre plus élevé de cellules en parallèle se traduira par des courants de charge rapide plus élevés. Pour les systèmes typiques de 400 volts, des courants ou nombres P plus élevés signifient qu'ils sont plus susceptibles d'être contraints par la station de recharge (lors du démarrage de la charge à 0 % SOC). Cette limitation peut conduire à une capacité de charge rapide des cellules inexploitée et à des taux de charge plus lents. Le tableau 4 montre les courants maximaux typiques pour différents chargeurs DC EV.

| Puissance typique du chargeur externe | Courant continu maximum typique |

| 100 kW | 100-250 A |

| 350 kW | 350-500 A |

La figure 9 montre la limite de courant du compresseur de 500 ampères par rapport aux profils de charge rapide typiques au niveau de l'assemblage parallèle pour les systèmes typiques de 400 et 800 volts. Comme un nombre plus élevé de cellules en parallèle est lié à des systèmes de 400 volts (pour une énergie de batterie donnée), nous définirons arbitrairement un assemblage parallèle avec « 36P » comme représentatif d'un système de 400 volts. Nous comparerons ensuite ce système à un système parallèle « 18P », représentatif d'un système 800 volts à 35 °C.

run("parallelAssemblyProfile.m")

Comme le montre le graphique, le système de 400 volts ne sera pas en mesure d'utiliser initialement toute la capacité de charge de la cellule, ce qui pourrait entraîner des temps de charge plus lents que les 0 à 80 % prévus en 14 minutes.

En général, le taux de charge d'un ensemble de batteries connectées électriquement est régi par le point le plus froid de la cellule la plus froide et le point SOC le plus élevé à l'intérieur de la cellule avec le SOC le plus élevé. Par conséquent, le contrôle de la charge rapide sera basé sur la température minimale des cellules et les signaux SOC les plus élevés obtenus à partir du modèle d'usine d'assemblage parallèle.

Les cellules de batterie sont généralement disposées sur un matériau d'interface thermique qui est en contact avec la plaque de refroidissement (qui contient également une couche d'isolation électrique). Nous définirons une variation aléatoire de ce chemin thermique en supposant certaines irrégularités (par exemple, application d'un matériau d'interface thermique entre les cellules et une plaque de refroidissement).

ParallelAssembly1.CoolantResistance = 14 + (30-14)*rand(36,1)'; % Cell level coolant thermal path resistance, K/W

D'autres aspects importants à considérer qui peuvent être modélisés avec Simscape mais qui ne sont pas explicitement abordés dans cet article sont :

- Résistance interne de cellule à cellule et variabilités de capacité liées à la fabrication des cellules.

- Design de la plaque collectrice pouvant provoquer de légers déséquilibres de courant s’il n'est pas conçu correctement.

- Différents chemins thermiques vers l'ambiant (ces dynamiques sont généralement plus lentes).

- Contrôle du liquide de refroidissement : normalement, les véhicules électriques sont équipés d’une capacité de refroidissement ou d’un refroidisseur fixe (par exemple, 5 kW) pour évacuer la chaleur du système de batterie (et d'autres composants). Un contrôle réaliste du liquide de refroidissement aura également un effet important sur le temps de charge rapide de la batterie.

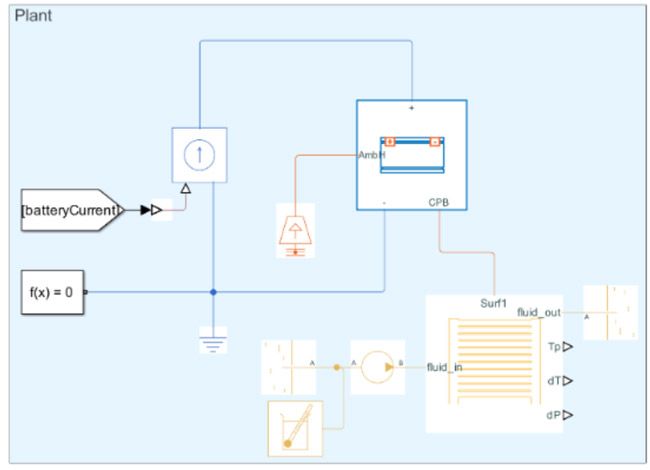

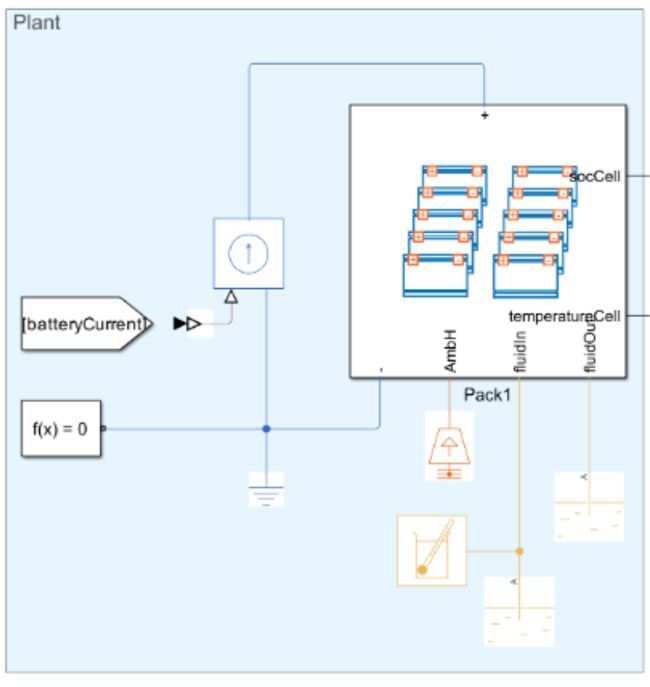

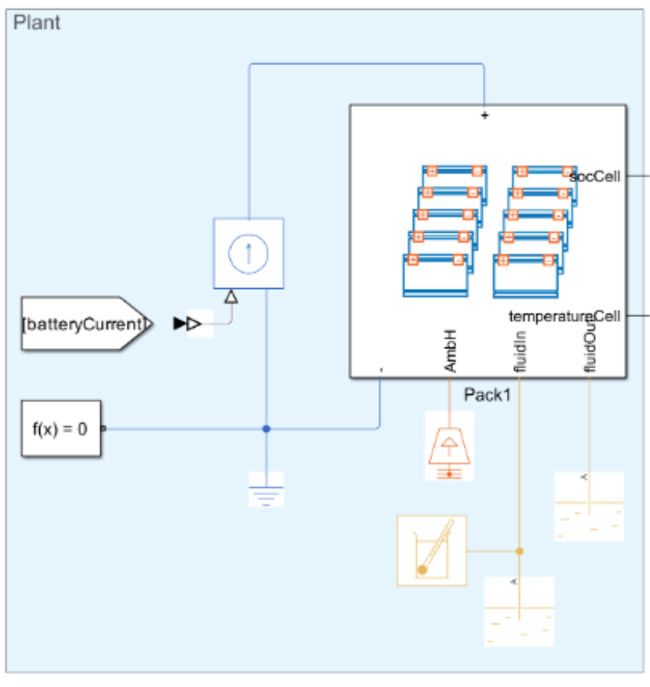

Nous pouvons intégrer notre bloc d'assemblage parallèle dans Simulink® et ajouter la carte de charge 2D à grande échelle que nous venons d’obtenir avec la capacité électrochimique de la cellule. Nous avons également ajouté un contrôleur PI pour limiter la température maximale des cellules dans l'assemblage parallèle (Figure 10).

Exécutez la simulation d’assemblage parallèle et tracez les résultats (Figure 11).

run("detailedPSet_param.m"); set_param("ParallelAssemblyLevelFastCharge","SimscapeLogType",'all') pSetSimulation = sim("ParallelAssemblyLevelFastCharge.slx","StartTime","0","StopTime","5200"); run("PlotParallelAssemblySimulation.mlx"); % Plot results

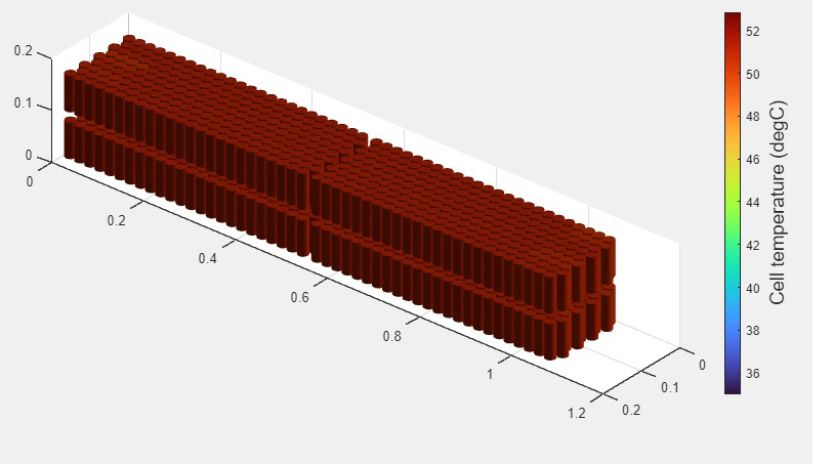

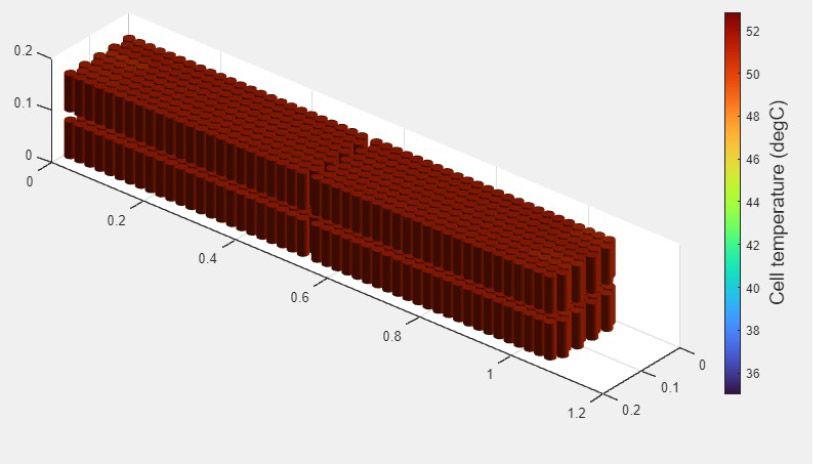

Comme le montre le graphique récapitulatif, l'assemblage parallèle est limité par le courant maximum du chargeur de 500 ampères au début de la simulation. De plus, la température de cellule la plus chaude atteint 55 °C, déclenchant un réduction thermique qui ralentit le temps de simulation. Pour visualiser les températures dynamiques de la batterie, nous pouvons créer un objet log de simulation de batterie comme indiqué dans le code suivant (Figure 12).

pSetSimLog = BatterySimulationLog( battPSet, pSetSimulation.simlog.ParallelAssembly1); pSetSimLog.SelectedVariableUnit = "degC"; f = uifigure("Color","w"); g = uigridlayout(f, [1,1]); parallelAssemblyChart = BatterySimulationChart(Parent = g, ... BatterySimulationLog = pSetSimLog); parallelAssemblyChartColorBar = colorbar(parallelAssemblyChart); ylabel( parallelAssemblyChartColorBar, strcat("Cell temperature", " (", pSetSimLog.SelectedVariableUnit,")") ,'FontSize',14 ); parallelAssemblyChartColorBar = colormap(parallelAssemblyChart);

Comme le montre le tracé dynamique de la batterie, il existe une différence de température d'environ 5 °C entre les cellules. La différence est principalement due à la variation aléatoire du chemin thermique supposé vers le liquide de refroidissement. Le tableau 5 montre les résultats de la simulation d'assemblage parallèle. Les temps de charge rapide SOC de 0 à 80 % ont augmenté de 10 minutes, principalement en raison des limitations au niveau du système et des hypothèses thermiques.

| Fenêtre SOC | Temps de charge rapide (min) | Conditions |

| 0 à 80 % | 24 | @ 35 °C de température initiale, BoL |

| 0 à 100 % | 43 | @ 35 °C température initiale, BoL, condition C/10 CV |

Directives pour les blocs de cellules personnalisés jusqu'à R2024a

Le Simscape Battery Pack Builder propose quelques directives pour utiliser efficacement des blocs de cellules personnalisés :

- Le modèle de cellule personnalisé ne peut pas avoir de variable appelée

power_dissipated. - Si des effets thermiques sont requis, le modèle doit avoir au moins un port ou nœud de type : thermal domain (domaine thermique).

- Si une variable de bloc de modèle de cellule clé doit être visible dans le canevas Simulink (par exemple, à l'aide du bloc Probe), alors cette variable doit être définie comme publique sans aucune restriction sur le

ExternalAccess. Sinon, la variable ne sera visible dans le log de simulation que pour le post-traitement.

Module pour packer des simulations

En suivant le même processus que ci-dessus, nous pouvons créer des modèles Simulink pour le bloc de module généré ci-dessus et pour des blocs de batterie plus grands, comme un pack. Nous pouvons ensuite coupler ces blocs au même bloc de contrôle de charge à assemblage parallèle, qui s'appuie sur la carte de charge des cellules 2D. Le tableau 6 contient un résumé de ces simulations. En général, le temps de charge rapide augmente légèrement avec les designs actuels de modules et de packs en raison de l'augmentation des écarts de température et des températures plus élevées sur certaines cellules.

Conclusions

- Notre étude sur les temps de charge rapide des batteries à l'aide des blocs et paramètres Simscape Battery et About:Energy a démontré l'importance d'une approche méthodique multi-échelle, depuis la modélisation de cellules individuelles jusqu'aux simulations de packs. Nous soulignons l'importance d'intégrer les modèles TSPMe d’About:Energy et les modèles électriques avec des modèles de packs détaillés activés par Simscape Battery pour garantir la précision et la sécurité des systèmes de gestion de batterie, augmentant ainsi les progrès en cours dans le domaine de la charge des batteries. Les principales incertitudes entourant ces temps de charge rapide prédits, sont principalement dues à la résolution du modèle (par exemple, discrétisation électrothermique), aux hypothèses de modélisation et à la précision du modèle électrochimique/ECM utilisé. En général, une discrétisation ou une résolution du modèle plus élevée donnera des résultats plus précis.

- Comme le montre le workflow cellule-à-pack, les temps de charge rapide des batteries dépendent d'un large éventail de variables, et le design des blocs-batteries peut avoir un impact substantiel. Au niveau de la cellule, la vitesse la plus rapide à laquelle une cellule de batterie peut se charger dépend des processus de diffusion et de transport du lithium qui se produisent à petite échelle. Au niveau du module et du pack, d'autres variables deviennent importantes, telles que la limite de courant du chargeur CC, le nombre de cellules en parallèle, la tension nominale du pack de batterie (400 volts contre 800 volts), les écarts de température intracellulaires et intercellulaires, les écarts SOC intracellulaires et intercellulaires, la résistance non cellulaire, entre autres. Comme le montre cet article, ces variables, en particulier les différences de température, peuvent avoir un effet important sur les taux de charge. Il est donc primordial qu'elles soient prises en compte dans les workflows de design virtuel et de vérification des batteries.

Le diagramme suivant montre les temps de charge rapide prévus entre cellules et batteries pour le système de 400 volts étudié dans cet article (Figure 13).

batteries = ["Cell","Parallel Assembly","Module", "Pack"]; batteries0To80ChargeTimes = [ChargeTime0To80 pSetChargeTime0To80 moduleChargeTime0To80 packChargeTime0To80]; batteries0To100ChargeTimes = [ChargeTime0To100 pSetChargeTime0To100 moduleChargeTime0To100 packChargeTime0To100]; figure("Color","w") subplot(1,2,1) bar(batteries,batteries0To80ChargeTimes) ylabel("0 to 80% SOC Charge Time (min)") grid on subplot(1,2,2) bar(batteries,batteries0To100ChargeTimes) ylabel("0 to 100% SOC Charge Time (min)") grid on

Publié en 2024