Industrie 4.0

L'industrie 4.0 (aussi appelée « quatrième révolution industrielle ») correspond à l'automatisation des processus industriels et manufacturiers traditionnels en utilisant des technologies comme l'IoT industriel, l'analyse Big Data, l'intelligence artificielle, la robotique et les systèmes autonomes. L'industrie 4.0 vise à :

- Améliorer les capacités, la productivité et l'efficacité de la chaîne de production

- Permettre une production flexible et centrée sur le client

- Réduire les coûts d'exploitation et de maintenance

Le terme industrie 4.0, qui fait logiquement suite aux trois premières révolutions industrielles, a été initialement introduit en 2012 par le Groupe de travail sur l'industrie 4.0. Celui-ci a présenté au gouvernement fédéral allemand un ensemble de recommandations pour l'implémentation de l'industrie 4.0, afin de promouvoir l'informatisation de la production manufacturière. Six groupes de travail comportant des experts issus de l'industrie, du secteur associatif, des comités d'entreprises et de la communauté académique développent des concepts, des solutions et des recommandations préconcurrentiels dans des domaines comme la normalisation, la sécurité informatique, et abordant les dimensions économiques, légales et sociales. « Fabrication intelligente », « usine intelligente » et « usine de l'avenir » sont des termes associés.

Pourquoi l'industrie 4.0 ?

L'industrie 4.0 promet d'améliorer la connectivité de la production entre les machines, ainsi qu'entre les machines et les humains, aussi bien dans le monde réel que dans le monde virtuel à travers le protocole OPC UA. OPC UA, en tant que protocole de communication connectant les systèmes IT (ERP, CRM, etc.) et les systèmes OT (PLC, SCADA, IoT industriel, etc.), permet de faire face au défi de l'interopérabilité. L'industrie 4.0 permet également d'optimiser la prise de décision avec l'utilisation d'approches basées sur les données comme l'analyse statistique, l'analyse prédictive, l'IA, le Machine Learning et le Deep Learning.

Les avantages potentiels de l'industrie 4.0 varient selon l'entreprise.

Les équipementiers (OEM)

Les OEM créent souvent des modèles lors de la phase de design de leurs équipements de production. L'IoT industriel permet à ces modèles de devenir des jumeaux numériques des équipements pour optimiser les performances des machines en fonction d'un état et de conditions de fonctionnement spécifiques. Les OEM peuvent également proposer une maintenance prédictive aux opérateurs d'usine en tant que service à valeur ajoutée permettant d'améliorer la fiabilité, la disponibilité et la maintenabilité (RAM, Reliability, Availability, and Maintainability) de leurs équipements. En même temps, les OEM peuvent obtenir des retours sur les performances terrain de leurs équipements pour pouvoir en améliorer le design.

Intégrateurs de systèmes

Les intégrateurs de systèmes aident les opérateurs d'usine à établir les interconnexions entre les équipements de production, à réaliser l'intégration des systèmes, à atteindre des performances à l'échelle de l'usine, et à offrir une visibilité et des analyses sur l'ensemble du processus à travers une infrastructure basée dans le cloud ou sur site. Les intégrateurs de systèmes peuvent également développer des jumeaux numériques couvrant l'intégralité du processus de fabrication, afin de permettre le virtual commissioning de l'usine pour valider et optimiser les performances de l'usine sans avoir à attendre la fin de la construction du bâtiment et l'installation des équipements.

Opérateurs d'usine

Les opérateurs d'usine cherchent à maintenir le fonctionnement de leur usine dans un état d'efficacité optimale, de productivité maximale et de coûts d'exploitation et de maintenance minimaux, tout en fabriquant des produits qui répondent aux attentes de leurs clients en termes de caractéristiques, de qualité, de vitesse et de coût. Les avantages de l'industrie 4.0 pour les opérateurs d'usine (y compris les OEM, qui possèdent leurs propres usines) peuvent être classés selon quatre grands domaines:

Production flexible

Capacité à s'adapter facilement au type et à la quantité de produit à fabriquer.

Production flexible : différents modèles de voitures peuvent être assemblés sur la même chaîne de production.

Personnalisation de masse

Capacité à combiner la flexibilité et l'individualisation de produits personnalisés pour un client, avec un faible coût unitaire associé à la production de masse.

Workflow de personnalisation de masse.

En savoir plus

Optimisation des performances opérationnelles

Utilisez les données de capteurs, les jumeaux numériques, l'analyse statistique, le Machine Learning et les algorithmes d'IA pour identifier et prévenir les inefficacités dans les processus.

En savoir plus

Fiabilité, disponibilité et maintenabilité (RAM)

Utilisez la maintenance prédictive et la maintenance prescriptive pour réduire les coûts d'exploitation et de maintenance, ainsi que l'impact des défaillances de machines ou des erreurs de processus.

Progression des stratégies de maintenance.

En savoir plus

Les avantages procurés par l'industrie 4.0 vont s'étendre à mesure que les technologies avancent. Par exemple, dès que la technologie 5G deviendra plus pratique et réalisable, les opérateurs d'usine pourront prendre de meilleures décisions basées sur des données temps réel reçues plus rapidement. Ils pourront également tirer parti de la réalité virtuelle (VR) et de la réalité augmentée (AR) pour leurs activités d'exploitation, de maintenance et de formation, afin d'améliorer davantage la productivité et l'efficacité. De façon similaire, les OEM et les intégrateurs de systèmes peuvent exploiter les technologies de VR/AR afin de créer davantage de services à valeur ajoutée pour les opérateurs d'usine et d'améliorer leurs propres processus de design, de simulation et de commissioning de produit.

L'industrie 4.0 avec MATLAB et Simulink

L'industrie 4.0 est un ensemble de technologies qui fonctionnent ensemble pour offrir aux fabricants un avenir durable et rentable. La digitalisation est une transformation qui demande une vision, un engagement et la création de valeur tout au long du chemin. Chaque entreprise est différente et son parcours unique.

Découvrez comment MATLAB et Simulink peuvent vous aider à réaliser votre quatrième révolution industrielle et générer de la valeur pour votre digitalisation.

Améliorer la connectivité

- Industrial Communication Toolbox : lisez, écrivez et journalisez des données OPC issues de dispositifs comme des systèmes de contrôle distribués, des systèmes SCADA et des PLC

- Internet des objets (IoT) : connectez des systèmes embarqués à Internet et collectez des informations pertinentes à partir de vos données

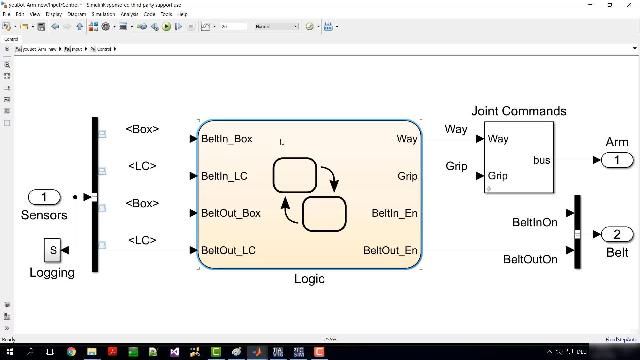

Améliorer l'automatisation

- Robotique : transformez vos idées et concepts de robotique en systèmes autonomes fonctionnant sans problème dans un environnement réel

- Génération automatique de code pour les systèmes de contrôle embarqués : concevez, codez et vérifiez vos systèmes embarqués

Prendre des décisions basées sur les données

- Data Science : explorez les données, développez des modèles de Machine Learning et effectuez des analyses prédictives

- Analyse prédictive : utilisez des données historiques pour prédire des événements futurs

- Machine Learning : entraînez des modèles, réglez les paramètres et déployez vos modèles en production ou sur dispositif périphérique

- Intelligence artificielle : simulez un comportement humain intelligent percevant l'environnement, comprenez ce comportement et agissez en conséquence

Digitalisation

- Jumeaux numériques : créez un modèle à jour d'un équipement physique existant (ou à construire) en opération

- Approche Model-Based Design : utilisez des modèles pour guider les exigences, le développement, le design, l'implémentation et les tests

- Model-Based System Engineering : concevez, analysez et testez des architectures système et software

En savoir plus

Voir aussi: industrial automation and machinery, IoT, predictive maintenance